Articolo tratto dall’allegato Small Giants del numero di maggio 2024 di Forbes Italia. Abbonati!

Un giubbotto salvagente che si attiva automaticamente nel caso di perdita dei sensi nel corso di un’immersione, in grado così di riportare a galla il subacqueo e di salvargli la vita. Un dispositivo che è stato prodotto, in alcune delle sue parti, con la tecnologia della stampa 3D.

Maralbi, la startup innovativa fondata a Trieste

È questa l’idea imprenditoriale alla base di Maralbi, la startup innovativa fondata a Trieste all’inizio del 2021 dall’ingegnere meccanico Marco Macchi e dal commercialista e consulente aziendale Riccardo Sattler. “L’idea è maturata nel corso dei miei studi universitari e grazie anche alla fiducia che Luigi Bregant, professore del dipartimento di Ingegneria meccanica dell’Università di Trieste, ha riposto in me e nel progetto”, spiega Marco Macchi.

E così nel 2020 Breath Again – questo il nome del giubbotto salvagente di Maralbi – ha ottenuto il brevetto per la produzione industriale: “A quel punto, insieme a Riccardo, ho deciso di dare vita alla startup”.

Come funziona il giubbotto salvagente Breath Again

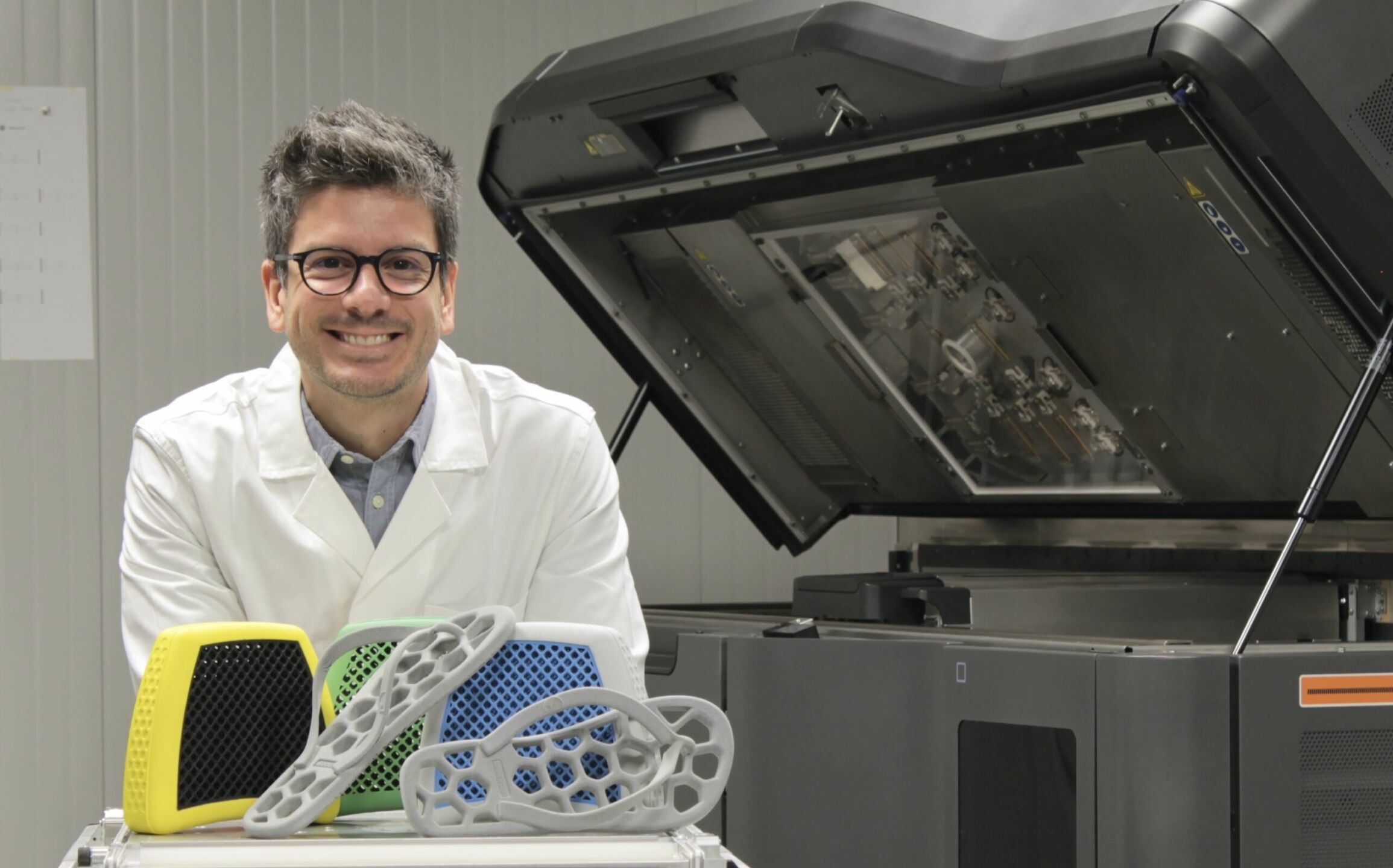

Ad oggi Breath Again è ancora nella fase di sviluppo, tanto che l’azienda sta lavorando al primo prototipo industriale. Grazie al know-how acquisito con la messa a punto del progetto, la società triestina è riuscita nel frattempo a posizionarsi sul mercato come service di stampa 3D industriale per la produzione e prototipazione di componenti estetici e funzionali in materie plastiche. Ha così raccolto l’interesse di diversi investitori, ha vinto un bando di finanziamento di Invitalia e può già contare su un portafoglio di clienti in costante crescita.

La svolta della stampa 3D

“La svolta è avvenuta con la scelta di puntare sulla tecnologia Multi Jet Fusion, con cui Hp ha permesso per la prima volta alla stampa 3D di realizzare produzioni industriali e di rivoluzionare così il mercato. Nel 2022 abbiamo acquisito una di queste stampanti e abbiamo iniziato a occuparci di produzione per conto terzi seguendo un modello di business che si fonda su una relazione diretta con i nostri clienti”, continua Macchi.

“Per ciascuno di loro realizziamo componenti fortemente customizzati partendo da modelli matematici tridimensionali, studiati ad hoc da noi o dal cliente stesso. La necessità di soddisfare determinate specifiche funzionali si traduce in alcuni casi nell’affrontare veri e propri progetti di ricerca e sviluppo”.

Maralbi lavora oggi per aziende di svariati settori merceologici, dall’abbigliamento alle calzature, dall’automotive alla nautica e al biomedicale. “Realizziamo componenti e prodotti finiti di materiale sia rigido sia flessibile in piccoli lotti, ma la tecnologia Hp ci consente di lavorare anche a produzioni massive: in funzione della geometria dei componenti possiamo arrivare a produrre migliaia di pezzi nel giro di qualche giorno.

La nostra capacità produttiva può dunque affrontare volumi di produzione medio-alti in tempi brevi. Il che consente ai nostri clienti, ad esempio, di valutare l’appetibilità sul mercato di un nuovo prodotto senza investimenti eccessivi o di commercializzarlo nell’attesa della fabbricazione dello stampo definitivo”.

I vantaggi della stampa 3D industriale

Il ricorso alla stampa 3D industriale è poi conveniente nel caso della fabbricazione di componenti con geometria molto complessa. “Nelle tecnologie tradizionali la complessità geometrica può incidere pesantemente sulla fattibilità tecnico-economica, mentre con i nostri sistemi di produzione 3D questo non avviene”. E non è tutto, perché in termini di flessibilità, “producendo su richiesta, possiamo fabbricare ciò che serve al nostro cliente in tempi brevi e senza stoccaggi in magazzino”. Inoltre l’assenza degli stampi e dei processi di set up dei macchinari “garantiscono alle aziende un forte contenimento degli investimenti iniziali”.

Come nel caso delle tecnologie tradizionali poi, sottolinea Macchi, “anche per la stampa 3D, aumentando il numero di componenti da produrre, diminuiscono i costi. In quest’ultimo caso però non è necessario che i componenti siano per forza tutti uguali: stampare 1.000 pezzi di un componente può avere complessivamente lo stesso costo che stampare un pezzo ciascuno di 1.000 componenti diversi tra loro”.

L’impianto dedicato alla stampa 3D è situato all’interno di un locale a temperatura e umidità controllata, “in modo da produrre componenti con un elevato standard qualitativo. Il processo di stampa della tecnologia Multi Jet Fusion di Hp si basa sulla fusione selettiva delle particelle di polvere depositate strato dopo strato all’interno del volume di stampa. Di conseguenza, massimizzando il numero di componenti, anche diversi tra loro, all’interno del volume di stampa si riescono a minimizzare i costi di produzione”.

Progetti futuri

Nel 2023 Maralbi ha registrato un aumento del fatturato del 50%. “Nel primo trimestre del 2024 i numeri sono ancora in crescita e le prospettive, guardando avanti, sono positive: le potenzialità della stampa 3D sono ancora in parte inesplorate, anche grazie ad una tecnologia che continua a progredire”. Maralbi è ancora nella fase di startup e nel corso degli anni ha aperto il suo capitale ad altri investitori del territorio, mentre di recente ha ottenuto un incentivo da parte di Invitalia nell’ambito del bando Nuove imprese a tasso zero.

L’azienda è ora in procinto di acquistare una seconda stampante proprio grazie ai fondi ricevuti da Invitalia, mentre sul fronte industriale ha stretto una partnership con il gruppo Quaser/Cubik Service, “che ci permette di ampliare i servizi offerti con lo stampaggio ad iniezione, la verniciatura e la cubicatura, in modo da poter offrire ai nostri clienti un pacchetto di servizi ancora più completo”..

Per altri contenuti iscriviti alla newsletter di Forbes.it CLICCANDO QUI .

Forbes.it è anche su WhatsApp: puoi iscriverti al canale CLICCANDO QUI .