FS investe 200 miliardi di euro per una mobilità sostenibile, tecnologica e digitale

SUITEAI

Articolo apparso sul numero di agosto 2023 di Forbes Italia. Abbonati!

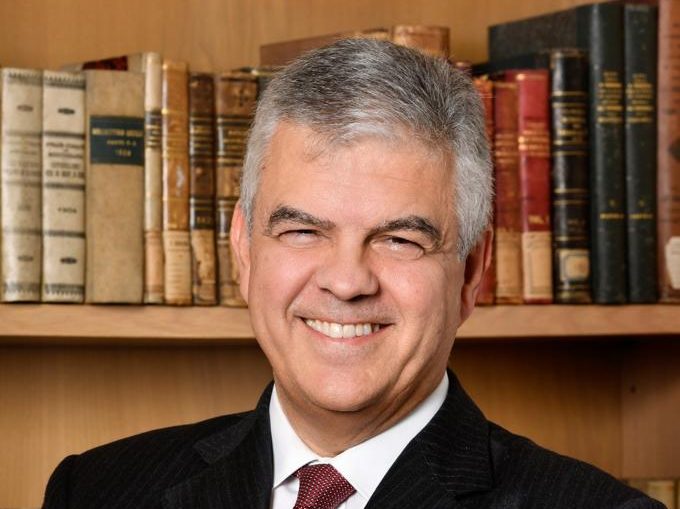

Investimento di 200 miliardi nei prossimi dieci anni. Una cifra straordinaria per costruire un modello di mobilità sempre più integrata e sostenibile, con l’innovazione digitale e tecnologica al centro. Per il gruppo Fs, guidato dall’amministratore delegato Luigi Ferraris, la sostenibilità è un fattore strategico strutturale e rappresenta il criterio orientativo di tutte le azioni.

Il primo obiettivo è autoprodurre almeno il 40% del fabbisogno energetico utilizzando fonti rinnovabili, installando impianti fotovoltaici ed eolici in stazione e nelle aree ferroviarie. Inoltre, anticipando di dieci anni il traguardo fissato dall’Europa, il gruppo intende diventare carbon neutral azzerando le emissioni di CO2 per ridurre il suo impatto climatico. Quindi punta a riciclare o recuperare il 100% dei rifiuti prodotti (oggi è al 92%). Le logiche di intervento disegnano un piano di economia circolare declinato nei quattro poli di business in cui sono organizzate le società del gruppo: polo infrastrutture, polo passeggeri, polo logistica e polo urbano.

L’Alleanza per l’economia circolare

L’Alleanza per l’economia circolare è l’iniziativa congiunta di 12 imprese italiane per promuovere la circolarità nelle strategie imprenditoriali. L’alleanza ènata nel 2017 con la firma del Manifesto da parte di imprese del made in Italy di diversi settori produttivi. L’Alleanza intende guidare un’evoluzione complessiva del contesto produttivo in ottica circolare che valorizzi le peculiarità dal made in Italy, favorendo la condivisione di esperienze e buone pratiche e promuovendo un costante confronto con l’intero ecosistema di stakeholder.

Nuova vita per imballaggi in stazione

La Società Grandi Stazioni Rail, che gestisce le 14 stazioni più grandi d’Italia, ha sviluppato due progetti per favorire l’adozione di un modello di economia circolare dei rifiuti. Le iniziative mirano a incentivare la raccolta differenziata degli imballaggi e dei mozziconi di sigaretta. Nei complessi immobiliari di stazioni gestiti dalla società saranno installati 150 recycling point, apparecchiature compattanti dotate di un sistema di incentivazione a premi gestito tramite applicazione mobile.

L’economia circolare corre sui binari

Rete Ferroviaria Italiana (Rfi) sta sviluppando molte iniziative orientate alla circolarità: il riutilizzo delle terre e rocce da scavo; il riuso del pietrisco tolto d’opera; la sperimentazione di pietrisco ecosostenibile; la rigenerazione delle sabbie di fonderia; il recupero di energia dai treni in frenata.

Riutilizzo delle terre e rocce da scavo

Rfi produce una grande quantità di materiali da costruzione e demolizione, costituiti principalmente dalle terre e rocce da scavo e dal pietrisco ferroviario tolto d’opera. Punto di riferimento è la nuova linea alta velocità Napoli-Bari, che rappresenta uno degli esempi più significativi dell’impegno e della potenzialità del settore ferroviario nell’affermazione di modalità industriali e standard costruttivi in grado di favorire un modello di intervento sostenibile e circolare.

Verso il pietrisco ecosostenibile

In analogia con le terre e rocce da scavo, Rfi consente, in alternativa alla roccia naturale da cava, il riuso come inerte del pietrisco utilizzato nelle massicciate ferroviarie. Con un’apposita procedura su campionamento, caratterizzazione e regimi gestionali del pietrisco tolto d’opera, Rfi ha previsto che, nei casi in cui il ballast tolto d’opera possegga i requisiti ambientali e prestazionali, possa essere reimpiegato come prodotto e sottoprodotto nell’ambito dei lavori di costruzione o manutenzione, evitandone la destinazione a rifiuto. Si tratta di un fronte di impegno per la circolarità molto significativo, su cui si concentrano importanti attività di ricerca e sviluppo.

Nella fonderia dove nascono i cuori d’acciaio

Una best practice di riuso di materiali è in sviluppo nell’officina industriale di Rfi – l’Officina Nazionale Armamento Fonderia di Bari – presso cui vengono realizzati i ‘cuori’ in acciaio fuso al manganese, funzionali alla realizzazione e manutenzione dei deviatoi, componenti fondamentali dell’armamento ferroviario che congiungono due o più binari, consentendo ai treni di passare dall’uno all’altro. Elementi fondamentali per la gestione in massima sicurezza ed efficienza della rete ferroviaria, i cuori di acciaio prodotti ogni anno dall’officina di Bari sono oltre 1.900: un quantitativo che mobilita importanti volumi di materiali nell’intero ciclo produttivo, sia in entrata, anche come materie prime, che in uscita, come sabbie di fonderia. Grazie a un nuovo impianto progettato dalla stessa officina e da avviare entro il 2025, sarà possibile rigenerare oltre l’80% delle sabbie per il riutilizzo nel ciclo produttivo.

Verso il recupero dell’energia in frenatura

Rfi ha attivato dalla fine del 2022 la nuova sottostazione elettrica (sse) di Forlì sulla linea Bologna-Rimini, il primo di una serie di nuovi impianti per il recupero dell’energia di frenatura dei treni in viaggio sulle linee a 3kVcc e per il suo accumulo nelle sse, i nodi elettrici che prelevano l’energia dalla rete di alimentazione e la rendono disponibile alle linee di contatto per la trazione dei treni. I treni a trazione elettrica, infatti, danno la possibilità di sfruttare l’energia cinetica disponibile in fase di frenatura e di impiegarla sotto forma di energia elettrica, ad esempio per alimentare altri treni sulla linea. Fino a oggi era possibile sfruttare pienamente l’energia recuperata in frenatura solo sulle linee alta velocità, grazie alle caratteristiche strutturali delle loro sottostazioni, di tipo reversibile, cioè capaci di far scorrere i flussi di energia dalla rete di alimentazione alla linea di contatto e viceversa. Con i nuovi impianti diventa possibile accumulare l’energia di frenatura anche sulle linee a 3kVcc, che costituiscono il 95% delle linee elettrificate della rete, laddove fino a oggi questa energia poteva essere recuperata solo per altri treni presenti sullo stesso tratto di linea. Altrimenti, veniva dissipata. Entro il 2032 verranno realizzati altri 15 nuovi impianti, con benefici sia in termini di aumento di performance ed efficienza del sistema, sia in termini di risparmio energetico – che si stima possa raggiungere i 100MWh l’anno per una sola sse – sia in termini di riduzione di CO2, pari, con tutti gli impianti a regime, a circa 225 tonnellate all’anno.